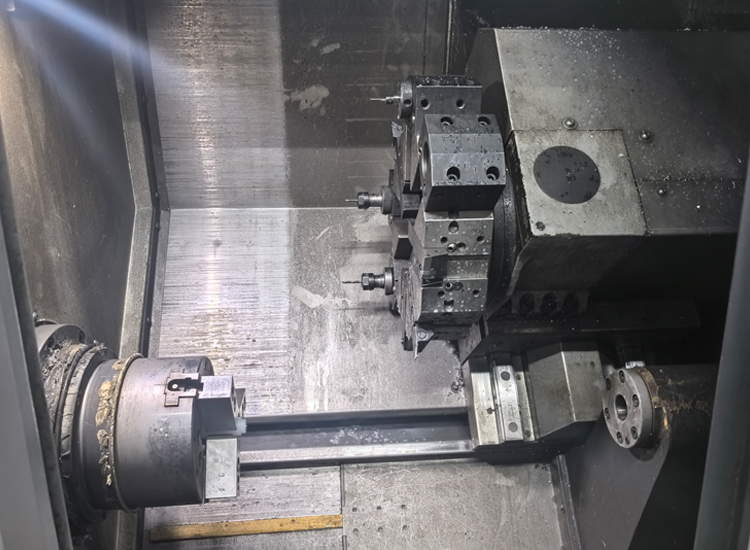

在精密制造领域,CNC(计算机数字控制)加工技术以其高精度和高效率著称。然而,在实际生产过程中,CNC加工表面振纹问题却时常困扰着制造商,不仅影响产品质量,还可能降低生产效率和客户满意度。因此,掌握有效的CNC加工表面振纹追溯方法显得尤为重要。本文将深入探讨这一主题,为制造业同仁提供一套系统、实用的解决方案。

一、CNC加工表面振纹概述

CNC加工表面振纹是指在工件表面形成的周期性或非周期性的不规则纹理,这些纹理通常表现为微小的凸起或凹陷,严重影响了工件的表面质量和外观效果。振纹的产生原因多种多样,包括但不限于机床刚性不足、刀具磨损、切削参数不合理、夹具松动以及材料内部应力释放等。为了准确识别并解决这一问题,必须采用科学的追溯方法。

二、CNC加工表面振纹的初步诊断

1. 视觉检查:首先,通过肉眼或放大镜对工件表面进行仔细检查,观察是否存在明显的振纹现象。同时,记录振纹的分布规律、形状特征及严重程度,为后续分析提供依据。

2. 振动监测:利用振动传感器对机床进行实时监测,捕捉机床在加工过程中的振动信号。通过对振动信号的分析,可以判断振纹是否由机床本身的振动引起,以及振动的频率、幅度等关键参数。

3. 声音辨别:经验丰富的操作工往往能通过听声音来判断机床的工作状态。异常的声音可能是振纹产生的前兆,如刀具与工件之间的摩擦声、机床部件的碰撞声等。

三、CNC加工表面振纹的深度追溯

1. 刀具因素排查

刀具磨损:检查刀具的刃口是否锋利,磨损程度如何。刀具磨损会导致切削力增大,从而引发振纹。及时更换磨损严重的刀具是解决问题的关键。

刀具选择不当:根据加工材料的特性选择合适的刀具类型和几何参数。例如,对于硬度较高的材料,应选用耐磨性好的刀具材质。

刀具安装问题:确保刀具安装牢固,无松动现象。刀具的偏心或倾斜都会加剧振纹的产生。

2. 切削参数优化

切削速度:调整切削速度至合理范围。过高或过低的切削速度都可能导致振纹的出现。通过试验确定最佳切削速度,以提高加工稳定性。

进给量:合理设置进给量,避免过大或过小导致的切削力波动。适当的进给量有助于减少振纹的产生。

切削深度:根据工件材料和刀具性能选择合适的切削深度。过大的切削深度会增加切削力,诱发振纹。

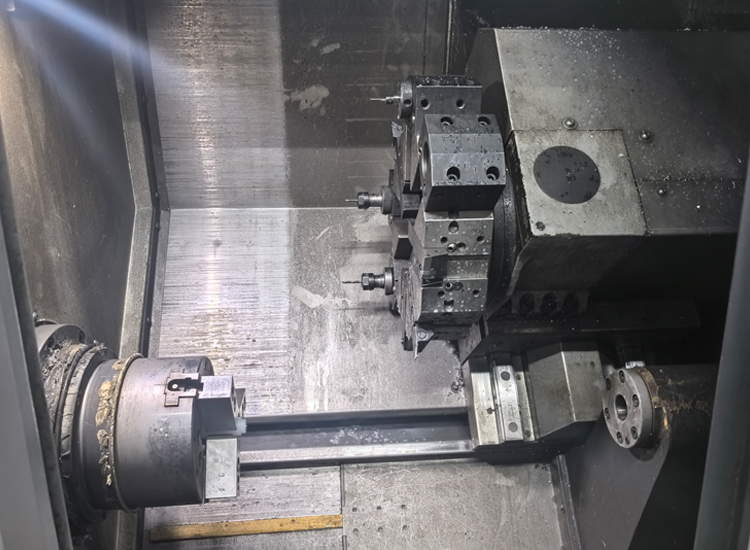

3. 机床与夹具检查

机床刚性:评估机床的整体刚性是否满足加工要求。对于刚性不足的机床,可以考虑增加支撑结构或升级设备。

夹具稳定性:检查夹具是否牢固可靠,无松动或变形现象。夹具的稳定性直接影响到工件的定位精度和加工质量。

主轴精度:定期检测主轴的径向跳动和轴向窜动,确保其在允许范围内。主轴精度下降也是导致振纹的重要原因之一。

4. 材料特性考虑

材料硬度:不同硬度的材料对切削力的响应不同。对于硬度较高的材料,需要采取更为保守的切削策略以减少振纹风险。

材料内应力:某些材料在加工前可能存在较大的内应力。通过热处理等手段消除内应力,有助于减少加工过程中的变形和振纹。

四、案例分析与实践应用

某企业在生产一批铝合金零件时遇到了严重的表面振纹问题。经过初步诊断发现,振纹主要集中在零件的边缘区域且呈周期性分布。进一步分析认为这与刀具磨损和切削参数设置有关。于是企业采取了以下措施:一是更换了新的硬质合金刀具;二是降低了切削速度并适当增加了进给量;三是加强了对夹具的检查和维护。经过改进后再次试切发现振纹明显减轻直至消失最终成功解决了问题。这个案例表明只有综合运用多种追溯方法才能有效应对CNC加工中的表面振纹挑战。

综上所述,CNC加工表面振纹的追溯是一个复杂而细致的过程涉及多个方面的考量。从初步诊断到深度追溯再到实践应用每一步都需要严谨的态度和科学的方法。未来随着智能制造技术的发展相信会有更多先进的工具和技术被应用于振纹问题的解决中进一步提升CNC加工的质量和效率为企业创造更大的价值。