在现代工业生产中,冲压加工作为一种高效、精密的金属加工方法,广泛应用于汽车、电子、航空航天等众多领域。一个科学合理的冲压加工方案,不仅能够确保产品质量,还能提高生产效率、降低成本。那么,如何制订冲压加工方案呢?

一、明确产品需求与工艺要求

首先,需要深入了解冲压产品的详细信息。这包括产品的形状、尺寸、精度要求、材料特性以及产量需求等。例如,对于汽车覆盖件,其表面质量要求高,形状复杂且尺寸较大;而电子连接器则对精度和材料的导电性有严格要求。通过仔细分析产品的图纸和技术规范,确定关键的产品特征和质量指标,为后续的工艺设计提供依据。

同时,考虑产品的生产批量。大批量生产时,应注重工艺的稳定性和生产效率,倾向于采用自动化程度高的冲压设备和模具;而对于小批量生产,则更注重模具的通用性和生产的灵活性,以降低生产成本。

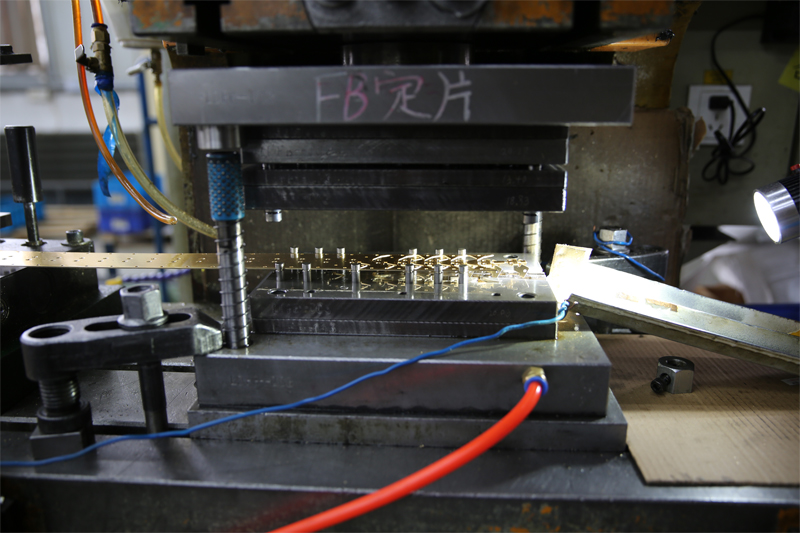

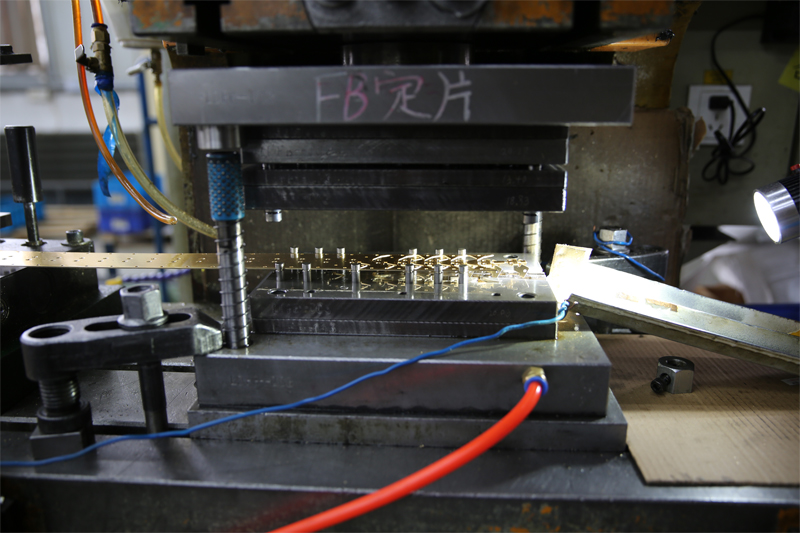

二、选择合适的冲压设备

根据产品的大小、厚度和材质,以及生产节拍的要求,挑选合适的冲压设备是制订方案的重要环节。常见的冲压设备有机械压力机和液压压力机。机械压力机具有速度快、效率高的优点,适用于大批量生产薄板冲压件;液压压力机则在深拉伸、成形复杂零件方面具有优势,能够提供更均匀的压力分布。

在选择设备时,还要关注其公称压力、行程范围、工作台面尺寸等参数,确保设备能够满足产品的冲压工艺需求。此外,设备的精度、可靠性和维护成本也是需要考虑的因素。

三、设计合理的冲压模具

冲压模具是实现冲压加工的关键工装,其设计的合理性直接影响产品的质量和生产效率。模具设计应遵循以下原则:

1. 保证产品精度:根据产品的尺寸和形状要求,设计合理的模具间隙、凸模和凹模的形状及尺寸,确保冲压过程中材料的变形符合产品设计要求,从而保证产品的尺寸精度和形状精度。

2. 考虑材料流动:分析材料的流动特性,合理设计模具的导向机构、卸料装置和顶出机构,使材料在冲压过程中能够顺利地填充模具型腔,避免出现裂纹、起皱等缺陷。

3. 提高模具寿命:选用优质的模具材料,并进行合理的热处理和表面处理,提高模具的硬度、耐磨性和耐腐蚀性。同时,优化模具的结构设计,减少应力集中,延长模具的使用寿命。

4. 便于安装与调试:模具的结构应简单紧凑,易于安装和拆卸。在模具设计时,应考虑到调试的方便性,设置适当的调整机构和标识,以便在生产过程中能够快速地进行模具调试和维修。

四、确定冲压工艺参数

冲压工艺参数的选择直接影响冲压过程的顺利进行和产品的质量。主要的工艺参数包括冲压压力、冲压速度、模具温度和润滑等。

1. 冲压压力:根据材料的强度和厚度,以及产品的成形难度,确定合适的冲压压力。压力过大可能导致材料破裂或模具损坏,压力过小则会使产品成型不完整或出现回弹。

2. 冲压速度:在保证产品质量的前提下,适当提高冲压速度可以提高生产效率。但速度过高可能会引起材料的发热、变形不均匀等问题,因此需要根据材料和产品的特点进行合理选择。

3. 模具温度:对于一些特殊的材料或复杂的成形工艺,控制模具温度至关重要。合适的模具温度可以改善材料的流动性和成形性能,减少材料的内应力,提高产品的质量和尺寸稳定性。

4. 润滑:在冲压过程中,使用适当的润滑剂可以减少材料与模具之间的摩擦,降低模具的磨损,防止材料粘附在模具上,从而提高产品的表面质量和模具的使用寿命。

五、规划生产流程与质量控制

制订冲压加工方案时,还需要对生产流程进行合理规划,以确保生产过程的高效、有序进行。这包括原材料的采购与检验、冲压工序的安排、半成品的周转与存储、成品的检验与包装等环节。

在质量控制方面,建立完善的质量检测体系,从原材料的入厂检验到生产过程中的首件检验、巡检,再到成品的最终检验,对每一个环节进行严格的质量把控。同时,采用先进的检测设备和手段,如三坐标测量仪、硬度计等,对产品的尺寸精度、形状精度、硬度等关键指标进行精确检测,确保产品质量符合标准要求。

此外,还应加强生产过程中的质量管理,对操作人员进行培训,提高其质量意识和操作技能,严格执行工艺纪律,及时发现和解决生产过程中出现的质量问题。

综上所述,制订冲压加工方案是一个系统而复杂的过程,需要综合考虑产品需求、设备选型、模具设计、工艺参数确定以及生产流程规划和质量控制等多个方面。只有在各个环节都做到科学合理、严谨细致,才能制订出一套完善的冲压加工方案,从而实现高效、优质、低成本的生产目标。在实际生产中,应根据具体的产品特点和生产条件,不断优化和完善冲压加工方案,以适应市场的变化和发展需求。