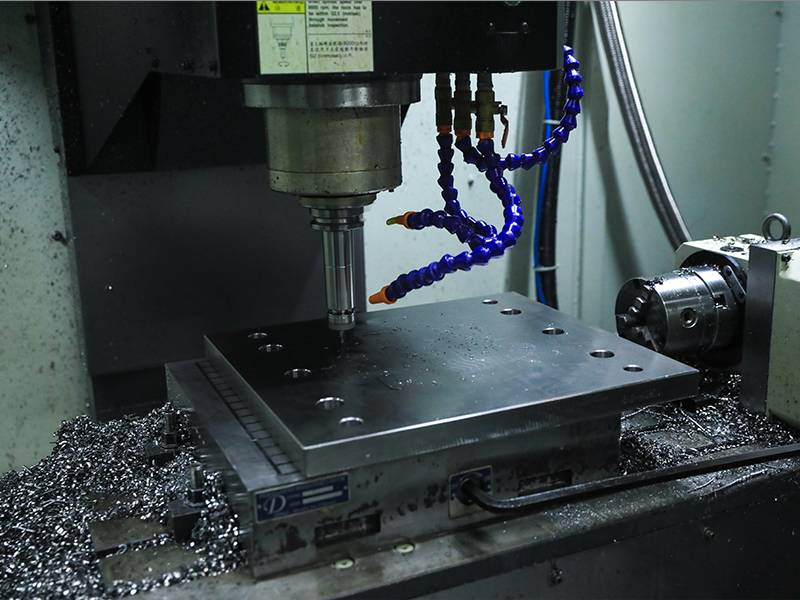

在机械加工领域,深孔钻削是一项技术要求极高的工艺。它不仅考验着设备的性能,更对操作者的技能和经验提出了严格要求。其中,深孔钻削偏差范围控制是确保加工精度的关键环节。那么,深孔钻削偏差范围控制在多少以内才能满足生产需求呢?

一、深孔钻削偏差的定义与重要性

深孔钻削偏差,指的是在钻削过程中,由于各种因素导致的钻孔轴线与理想轴线之间的偏离程度。这种偏差直接影响到零件的尺寸精度、形状精度以及表面质量,进而影响到整个产品的性能和可靠性。因此,严格控制深孔钻削偏差范围对于提高产品质量至关重要。

二、影响深孔钻削偏差的因素

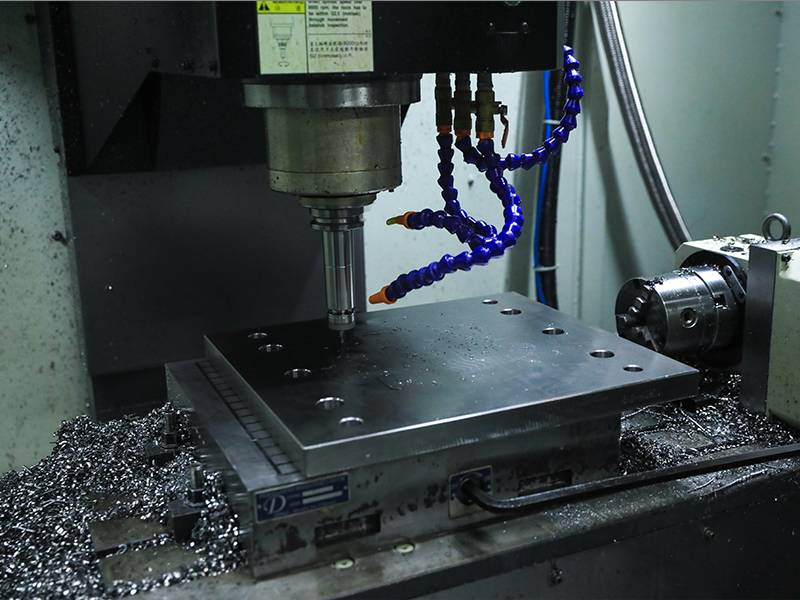

1. 机床精度:机床的刚性、稳定性以及导轨的直线度等都会直接影响钻削精度。

2. 刀具选择:刀具的材质、几何角度以及磨损情况都会对钻削效果产生影响。

3. 工件材料:不同材料的硬度、韧性以及热导率等特性也会导致钻削偏差的差异。

4. 切削参数:切削速度、进给量以及切削液的使用等都会影响钻削过程的稳定性和精度。

5. 操作技能:操作者的经验和技能水平也是决定钻削精度的重要因素。

三、深孔钻削偏差范围的控制标准

在实际生产中,深孔钻削偏差范围控制的标准通常根据具体的加工要求和行业标准来确定。一般来说,对于高精度要求的深孔加工,其偏差范围应控制在0.01mm至0.05mm以内。而对于一般精度要求的加工,偏差范围可放宽至0.1mm左右。当然,这只是一个大致的参考范围,具体数值还需根据实际情况进行调整。

为了达到这一控制标准,需要采取一系列有效的措施。例如,选用高精度机床和优质刀具,合理设置切削参数,加强操作者的技能培训,以及定期对设备进行维护和保养等。

四、如何有效控制深孔钻削偏差

1. 优化工艺流程:通过改进工艺流程,减少不必要的加工步骤,降低累积误差。

2. 采用先进测量技术:利用激光测距仪、三坐标测量机等先进测量工具,实时监测钻削过程中的偏差情况,并及时进行调整。

3. 实施动态监控:通过安装传感器等装置,对钻削过程中的温度、振动等参数进行实时监控,确保加工过程的稳定性。

4. 建立质量管理体系:制定严格的质量控制标准,对每一道工序进行检验,确保最终产品的精度符合要求。

综上所述,深孔钻削偏差范围控制是一个复杂而细致的过程,需要综合考虑多种因素并采取有效措施。只有这样,才能确保深孔钻削的精度和质量,满足日益提高的生产需求。在未来的发展中,随着科技的进步和工艺的不断创新,我们有理由相信,深孔钻削偏差范围控制将会更加精准和高效。